| ARCHIVES |

PORTRAIT#1 - avril 2023

Alpha Recyclage Composites, vers un carbone moins carboné ?

Ces dix dernières années, l’utilisation de matériaux composites en fibre de carbone n’a cessé de croître. La demande mondiale a progressé d’environ 50% depuis 2018. Mais que faire des matériaux en fin de vie ? Alpha Recyclage Composites a trouvé la solution en mettant au point un procédé industriel de recyclage de la fibre de carbone.

Faut-il encore présenter les atouts exceptionnels de la fibre de carbone : légèreté, rigidité, résistance… Souvent considérées comme plus solides que l’acier, les pièces en fibre de carbone peuvent être près de 70% plus légères. Dans un territoire comme le nôtre, le spatial, l’aéronautique mais aussi la construction navale ou l’éolien exploitent depuis longtemps ces qualités. Seulement voilà, ce matériau est énergivore à produire et, à ce jour, ne se recyclait pas. Ce qui est pour le moins regrettable d’un point de vue environnemental mais aussi économique. En effet, « on estime que plusieurs centaines voire milliers de tonnes pourraient chaque année en France être valorisées, principalement issues de chutes de production et déchets en fin de vie » contextualise Laura Pech, Directrice générale de l’entreprise. La région Occitanie devrait, à elle seule, générer à horizon 2030 quelque 800 tonnes de fibres de carbone à recycler, puis 1 500 tonnes annuelles d’ici à 2050. L’enjeu est donc majeur et le verrou technologique qu’Alpha Recyclage Composites s’apprête à faire sauter à échelle industrielle ouvrirait la porte à un carbone au bilan moins carboné ! Car, entrée en 2022 dans une phase de pré-industrialisation, la PME prépare, avec ses partenaires, le virage d’une production à grande échelle et l’émergence d’une filière de recyclage.

Nous avons tout, en Occitanie, pour mettre sur pied une filière nationale du recyclage des composites : les compétences, les acteurs, les ressources… De ce fait, notre ancrage à Toulouse et dans notre région a beaucoup de sens. C’est l’ADN de notre groupe familial.

Laura Pech, Directrice générale d’Alpha Recyclage Composites

Un procédé qui conserve les qualités du matériau

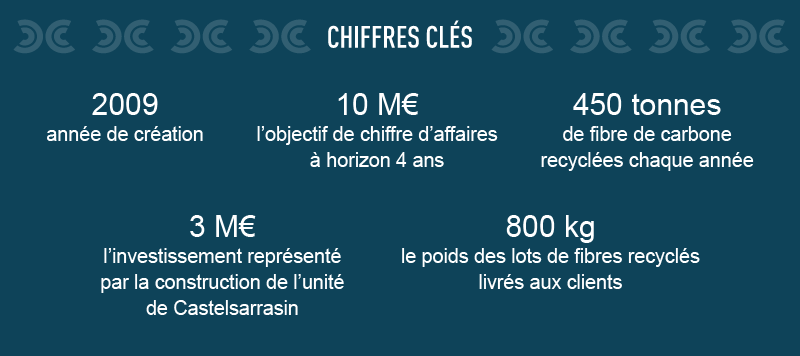

La finalité de la vapo-thermolyse est de séparer par la chaleur les composants d’un matériau composite. Grâce à ce procédé innovant mis au point par l’entreprise Alpha Recyclage Composites, le recyclage de matériaux composites devient possible . « Le composite est chauffé en présence de vapeur d’eau et c’est ainsi que la résine est décomposée et que les fibres de carbone peuvent être extraites. Nous récupérons alors des fibres qui conservent leurs propriétés mécaniques initiales, ce qui permet de leur donner ce que nous appelons une deuxième vie noble », détaille Laura Pech. Depuis deux ans, cette technologie brevetée est éprouvée sur le site de Castelsarrasin dans le Tarn-et-Garonne. « Notre site est doté d’un outil industriel unique en France : la toute première ligne de production de fibre de carbone recyclée capable d’atteindre un volume annuel de 450 tonnes ». L’équipe, constituée de quatre ingénieurs, devrait s’élargir à une vingtaine de collaborateurs d’ici quatre ans. Car, si la technique fonctionne, l’objectif de l’entreprise est dorénavant de changer d’échelle. « Il importe, dans cette dernière étape, de sécuriser les débouchés pour créer véritablement le marché et la filière de la fibre de carbone recyclée, avec des livraisons régulières. C’est l’aboutissement du défi dans lequel nous sommes engagés depuis près de 10 ans. Nous préparons aussi aujourd’hui le passage à l’échelle supérieure, celui de la grande série. D’ici environ 3 ans, nous serons prêts à basculer du management de l’innovation à l’exploitation. »

L’Occitanie, un composite d’atouts

Nous avons tout, en Occitanie, pour mettre sur pied une filière nationale du recyclage des composites : les compétences, les acteurs, les ressources… De ce fait, notre ancrage à Toulouse et dans notre région a beaucoup de sens. C’est l’ADN de notre groupe familial. » Dans ce contexte, Alpha recyclage Composites vient d’intégrer deux programmes collaboratifs à visée industrielle. Le premier est « Opticarb », avec Multiplast (l’un des leaders mondiaux de la construction de voiliers de compétition) et l’IMT Mines Albi, pour développer des pièces et outillages pour le nautisme à partir de non-tissés en fibre de carbone recyclée. Le second est « Sabres », avec Plastic Omnium, l’IMT Mines Alès, Addiplast et Greenerwave, pour concevoir des pièces de carrosserie pour l’automobile. « Aujourd’hui nous avons une quinzaine de clients dans l’aéronautique, le nautisme et l’automobile. Nous leur proposons ainsi une solution pour retraiter leurs déchets, mais aussi pour les approvisionner en matériaux recyclés ».